Если планируется изготовить небольшую серию парусных досок из стеклопластика, рекомендуется их делать методом формования в матрице. Первым и наиболее ответственным этапом этой технологии является изготовление болвана. Можно, конечно, использовать в качестве болвана (пуансона) готовый, проверенный в гонках корпус. В этом случае к корпусу необходимо подогнать фальшивые фланцы, нанести разделительный слой и выклеить по нему матрицу. Этот путь окажется единственно возможным, если решено изготовить олимпийский монотип, поскольку сделать точную копию этого класса для коллективов из непрофессиональных судостроителей — задача очень сложная.

Для изготовления болвана доски собственного проекта можно воспользоваться технологией, описанной выше. Только толщину обшивки необходимо увеличить до 2—2,5 мм, так как болван должен выдержать, не прогибаясь, вес матрицы — около 100 кг.

Болван можно сделать деревянной конструкции. Из доски вырезают киль-стапель по форме продольного сечения корпуса по ДП. В него врезают шпангоуты, уменьшенные по обводам на толщину реечной обшивки, то есть на 8—13 мм. Носовую и кормовую оконечности изготавливают из сплошных деревянных болванок. Полученный скельтон обшивают рейками сечением 10 Х 10, 10 X15 мм в зависимости от кривизны поверхности. Рейки должны быть на 1—1,5 мм толще размера, на который были уменьшены обводы шпангоутов. Полученный болван прострагивается, причем правильность обводов контролируется по шаблонам или по рейке, затем оклеивается стеклотканью на эпоксидном связующем или перкалем на клее АК-20. После этого поверхность болвана шпаклюется, шлифуется и окрашивается. Перед выклейкой матриц болван необходимо тщательно располировать.

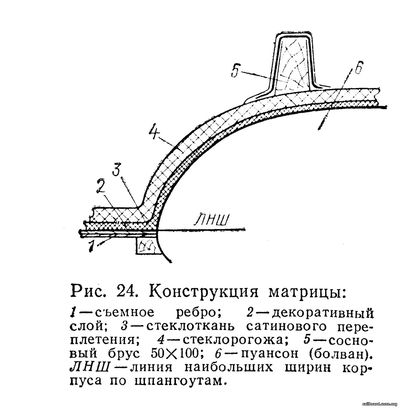

Пуансон должен иметь легкосъемное ребро для выклейки технологических фланцев шириной около 100 мм. Ребро располагают по линии наибольшей ширины корпуса таким образом, чтобы его поверхность послужила основой для формования фланца соответствующей части матрицы.

Сначала с болвана снимают матрицу части корпуса, расположенной выше лицевой поверхности фланца. Для того, чтобы матрица легко отделилась от болвана, его поверхность покрывают разделительным слоем — тонким целлофаном, 10%-ной суспензией воска в бензине, 10%-ным раствором поливинилового спирта, наконец, ваксой для натирания полов. Восковая эмульсия наносится тампоном или кистью и сразу же располировывается мягкой тканью. Разделительный слой должен равномерно покрывать всю поверхность болвана без пропусков.

Затем на часть болвана, с которой снимается матрица, наносится декоративный слой, состоящий из полиэфирной смолы (лучше марки НПС-609-21М), наполнителя (аэросил марки А-300, А-380) и пигмента темного цвета (темный цвет удобнее для контроля состояния матрицы). В качестве ускорителя вводят нафтенат кобальта (НК-2) в количестве 5 весовых частей на 100 весовых частей смолы и 2—3 весовых части отвердителя (ПМЭК). Отвердитель вводится только после тщательного перемешивания ускорителя со смолой.

Декоративный слой наносится при помощи кистей или пульверизатора. Ему дают частично полимеризоваться, после чего на болван укладывается два слоя стеклосетки или другой тонкой ткани сатинового переплетения. Ткань предварительно пропитывается связующим на основе той же полиэфирной смолы, но без пигмента и наполнителя. Последующие 6 слоев составляет стеклоткань марки Т11-ГВС9. Остальную толщину (матрица должна иметь толщину стенки 10—15 мм) можно набирать любыми другими сортами стеклоткани: рогожей, диагонально - прошивной, стекломатом и пр. Последними двумя слоями к матрице приформовывают наружные жесткости — два сосновых бруса сечением 100X50, поставленные на ребро вдоль всего корпуса (рис. 24).

Через два-три дня, когда стеклопластик матрицы окончательно полимеризуется, ее переворачивают, отделяют ребро от пуансона, снимают матрицу второй половины корпуса, повторяя описанные выше процессы. Пуансон в итоге оказывается заключенным в футляр из верхней и нижней матриц. Перед окончательной разборкой матриц во фланцах просверливают отверстия для стягивающих болтов. Матрицу разнимают и извлекают из нее пуансон, моют рабочие поверхности, после чего матрица готова к применению. Хранить матрицу лучше в собранном состоянии в сухом месте.